產(chǎn)品別名 |

鈦合金焊接 |

面向地區(qū) |

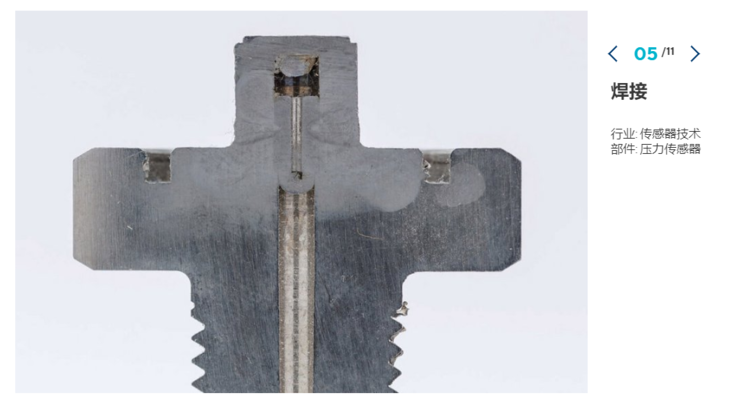

鈦管接頭在焊接是地,為了防止焊接接頭在高溫下被有害氣體及元素污染,對焊區(qū)及焊縫進行必要的焊接保護與溫度控制,其溫度應(yīng)在250℃以下。保護與溫度控制的主要方法:一是對表面焊縫加保護氣體拖罩;二是將被焊接頭管內(nèi)充滿保護氣體。保護氣采用氬氣,其純度應(yīng)≥99.99%。保護氣體的流量應(yīng)滿足焊接技術(shù)要求。

焊接參數(shù)的選擇

1 鈦合金焊絲。填充焊絲的牌號應(yīng)根據(jù)母材來選擇,一般采用與母材同質(zhì)的原則,有時為了提高接頭的塑性,也可以選擇比母材合金化程度稍低的焊絲。焊絲直徑應(yīng)根據(jù)母材厚度來選擇,

2 鎢極。好選用鈰鎢極,其直徑根據(jù)鈦合金管壁厚選擇,一般在1.0~3.0mm,鎢極端部應(yīng)磨成30~45度錐形。

鈦表面生成氧化膜的顏色與生產(chǎn)溫度有關(guān)。在 200℃ 以下為銀白色、300℃時為淡黃色400℃時為金黃色、500℃和 600℃時為藍色和紫色,700 ~900℃ 為深淺不同的灰色。可根據(jù)表面生成氧化膜的顏色來判斷焊接過程未保護區(qū)的溫度。

在高溫下和空氣中氧的親和力非常強,在 200℃ 以上的區(qū)域采用惰性氣體保護,以避免氧化。鈦的彈性模量僅為碳鋼的一半,在同樣的焊接應(yīng)力下,鈦的焊接變形量會比碳鋼大 1 倍。因此焊接鈦時,一般應(yīng)用墊板及壓板壓緊工件,以減小焊接變形量。

鈦及合金焊件和焊絲焊前應(yīng)仔細清除表面的氧化物、氮化物、油污、水分等,一般采用酸洗或砂輪、砂布打磨。對于容器的縱環(huán)焊縫、角焊縫、換熱器的管與板的焊接等酸洗比較困難的工件,可用砂輪、砂布打磨坡口兩側(cè),并注意將殘留的砂粉塵末清理干凈。對于焊絲、封頭、膨脹節(jié)和其他不易打磨的零件焊前應(yīng)酸洗,酸洗后應(yīng)用清水沖洗干凈。如焊件無法酸洗,也可用硬質(zhì)合金刮刀刮削。焊件經(jīng)過以上清理后,在焊前均應(yīng)用丙酮、無水酒精等溶劑清洗待焊區(qū),不得用手觸摸與再污染。再污染后應(yīng)重新清理與清洗。

鈦及鈦合金是一種具有密度小、強度高、耐熱性好、韌性高等系列性能的工程結(jié)構(gòu)材料。相關(guān)資料表明,鈦及鈦合金在航空航天工業(yè)中的應(yīng)用占到了鈦材總產(chǎn)量的70%左右。目前的飛機、發(fā)動機的壓氣機盤、壓氣機葉片、風(fēng)扇葉片以及機匣等均由鈦合金制造。而鈦合金在飛機及其發(fā)動機等方面的應(yīng)用不可避免的需要使用焊接手段進行連接,因此,鈦合金的焊接工藝對擴大鈦合金的應(yīng)用范圍具有重要作用。

———— 認證資質(zhì) ————